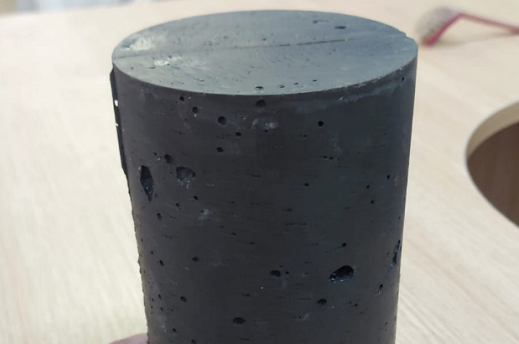

Alunos do Programa de Pós-Graduação em Engenharia Civil – Estruturas e Construção Civil (PEC) e do Programa de Pós-Graduação em Ciência e Engenharia dos Materiais (PPGEM) da Universidade Federal do Ceará, produziram o primeiro concreto do Ceará 100% sustentável.

O composto não possui cimento convencional, e nem materiais naturais (areia e brita) na composição.

A pesquisa iniciou com a produção de cimentos álcali-ativados (ou geopoliméricos), feitos com resíduos de cinzas da termelétrica do Pecém e da Companhia Siderúrgica do Pecém (escórias de aciaria).

De acordo com o coordenador do laboratório que desenvolveu a pesquisa, o Professor Eduardo Cabral, os novos compostos possuem, como grande vantagem, a sustentabilidade.

A produção do cimento do tipo portland, encontrado nas lojas de construção, por exemplo, lança grandes quantidades de dióxido de carbono (CO2) na atmosfera.

Já a extração de areia gera impactos ambientais como desmatamento e dragagem do leito de rios, afetando a fauna e a flora. E a produção de britas demanda a detonação de rochas, alterando a paisagem.

Por outro lado, o cimento e o concreto produzidos pelo laboratório são feitos a partir dos restos das atividades da indústria no Pecém.

O cimento álcali-ativado foi elaborado com as cinzas oriundas da queima do carvão que alimenta a termelétrica. Já a substituição dos materiais naturais (como areia e brita) usados como agregados no concreto ocorre com a aplicação de resíduo da produção de aço da Companhia Siderúrgica do Pecém (CSP).

Outra vantagem do concreto sustentável é a reação mais rápida que a mistura comum de concreto. “Você tem ganho de resistências enormes em poucas horas”, ressalta o professor. Os testes mostraram que em três dias o concreto sustentável consegue os resultados que a mistura normalmente utilizada (cimento, brita, areia e água) leva sete dias para alcançar.

Apesar de não haver um cálculo exato de custos do novo composto, o professor estima que inicialmente será um valor mais alto que o do concreto comumente usado. “Todo material inicial tem esse tipo de problema (….) Isso se resolve ganhando utilidade, e o preço [com o tempo] cai”, avalia Eduardo Cabral, líder do grupo de pesquisa em Materiais de Construção e Estruturas (GPMATE).

Fonte: portal UFC notícias.